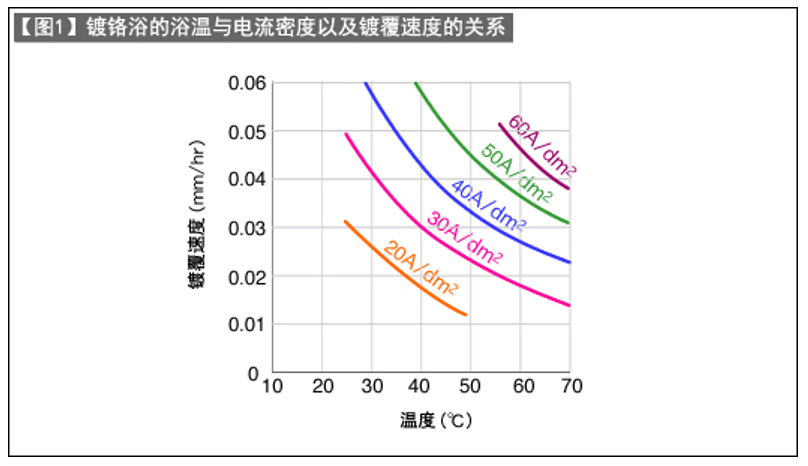

(2)镀覆时的电流密度

在电镀槽中,从阳极流向阴极的电流强度并不均匀。两极的形状和表面积、悬挂在1个挂架上时的上下位置、两极之间的相对距离、镀液的流动状态及温度分布等,都会让电流强度出现差异。

其中,会对镀层皮膜的电沉积速度造成最大影响的,是阴极电流密度(A/dm2)。

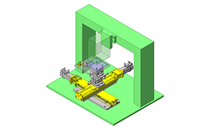

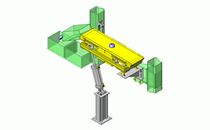

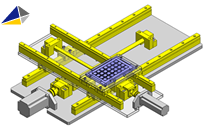

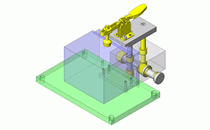

【图1】中展现了这些关系。

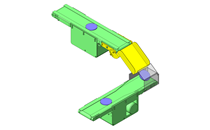

由于电的自身性质,电流自然会集中在尖锐部分(高电流密度),而在凹陷区域则会变弱(低电流密度),有时凹陷部位甚至可能会完全没有电流流过。其结果就是导致物品各部分的镀膜厚度会出现偏差。没有电流流过的部分,不会有镀层附着。

在上期以及上上期的讲座中曾经提到,每件物品所需电流×产品个数以及电镀时间是进行一次电镀的整个电镀槽的值,每个产品和产品上每个部分的镀膜厚度如何,是由流过该位置的电流强度(阴极电流密度)所决定。检查阴极电流密度分布的唯一方法,是实际测量成品的镀膜厚度。

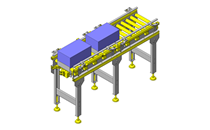

因此,在实际的电镀作业中,为了进行镀层的膜厚管理,需要对一次电镀加工中的所有产品有效面进行膜厚测量,以掌握厚度偏差状况。

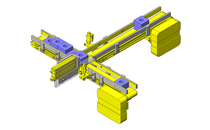

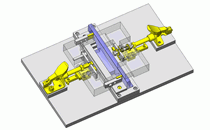

为了消除这些有害影响,通常会在尖锐部分添加辅助阴极以减弱电流,并在电流微弱部分或难以流动的部分设置辅助阳极以确保能够让电流流动。也就是说,应尽量让每个产品以及产品的每个部分都具有相同的阴极电流密度。

在某些情况下,还会停止利用连续直流电源进行电镀,而改用以大电流间歇式流过的脉冲电流进行电镀,从而改善电沉积的均匀性。